중국 OEM·ODM 초도생산 단계에서는 제품의 원가·품질·납기 모두가 확정되지 않은 상태에서 진행되기 때문에, 작은 변수 하나가 전체 프로젝트에 영향을 주곤 한다. 특히 사입

또는 대행 구조로 운영되는 국내 셀러의 경우, 생산 공정과 QC 과정의

거리가 멀기 때문에 초도 리스크 관리가 더욱 중요하다. 이번 글에서는

OEM·ODM 초도 진행 시 실제로 자주 발생하는 문제들을 정리하고, 현장에서 적용할 수

있는 대응 전략까지 함께 살펴본다.

우선 가장 빈번하게 발생하는 리스크는 샘플과 본생산의 차이이다. 소량

샘플은 숙련된 작업자가 단기간에 제작하기 때문에, 실제 본생산에서의 품질 수준과 다르게 나타나는 경우가

많다. 원단 두께 차이, 봉제 텐션, 컬러 차이 등은 초도생산에서 거의 필수적으로 확인해야 하는 항목이다. 샘플만

보고 본생산을 확정하는 방식은 위험성이 크며, 반드시 프리프로덕션 샘플(PPS) 또는 소량 파일럿 라운드를 요청해야 한다.

두 번째 리스크는 MOQ 구조에서 오는 부담이다. 중국 OEM 공장 대부분은 일정 금액 이하 물량은 생산을 받지 않거나, 작업비를 추가로 요구한다. 초도생산에서는 불량률과 판매 예측이 정확하지

않아 과도한 MOQ가 큰 부담이 될 수 있다. MOQ를 낮추기

위한 공장 협상, 소재 변경, 공정 단순화 등이 비용 조절의

주요 전략으로 활용된다.

납기 리스크 또한 초도 단계에서 매우 심하게 발생한다. 중국 내 연휴, 공장 내 작업 우선순위, 자재 수급 지연 등이 복합적으로 작용하기

때문이다. 특히 1688 기반의 중소 공장은 일정 관리가

느슨한 경우가 많아, 선결제 이후 예상보다 1~3주 이상

지연되는 사례도 비일비재하다. 일정 관리의 핵심은 생산 시작 전 공장의 ‘라인 배정일’을 명확히 확인하고,

납기 확약서를 받아두는 것이다.

네 번째는 커뮤니케이션 리스크이다. 국내 셀러가 원하는 기준과 중국

공장이 판단하는 기준이 서로 다르기 때문에 종종 오해가 발생한다. 예를 들어 ‘고급 마감’이라는 표현 자체가 명확한 기준 없이 서로 다르게 해석될

수 있다. 따라서 초도 진행 시에는 반드시 치수·자재·봉제 방식·검수 기준을 문서화해야 한다. 가능하다면 실제 사진 기반으로 QC 체크리스트를 작성하여 전달하는

것이 가장 확실한 방법이다.

마지막 리스크는 검사 및 선적 단계에서의 문제이다. 검수 인력이 없는

경우, 공장 자체 검수에만 의존하게 되는데 이는 불량률을 높이는 가장 큰 원인이다. 초도 생산일수록 제3자 검수 서비스 활용이나, 사진·영상 검수 요청을 적극적으로 해야 한다. 제품 특성에 따라 전수검사 또는 샘플링 검사를 선택해야 하며, 패키징

방식·라벨 부착 방향·박스 수량 등도 체크리스트에 포함해야

한다.

이처럼 OEM·ODM 초도생산은 변수의 연속이지만, 충분히 문서화된 기준과 선제적 협상, 투명한 QC 프로세스를 적용하면 리스크를 크게 줄일 수 있다. 특히 국내

셀러가 중국 공장과 직접 거래하는 구조에서는, 기본 프로세스 정립 자체가 경쟁력으로 연결된다.

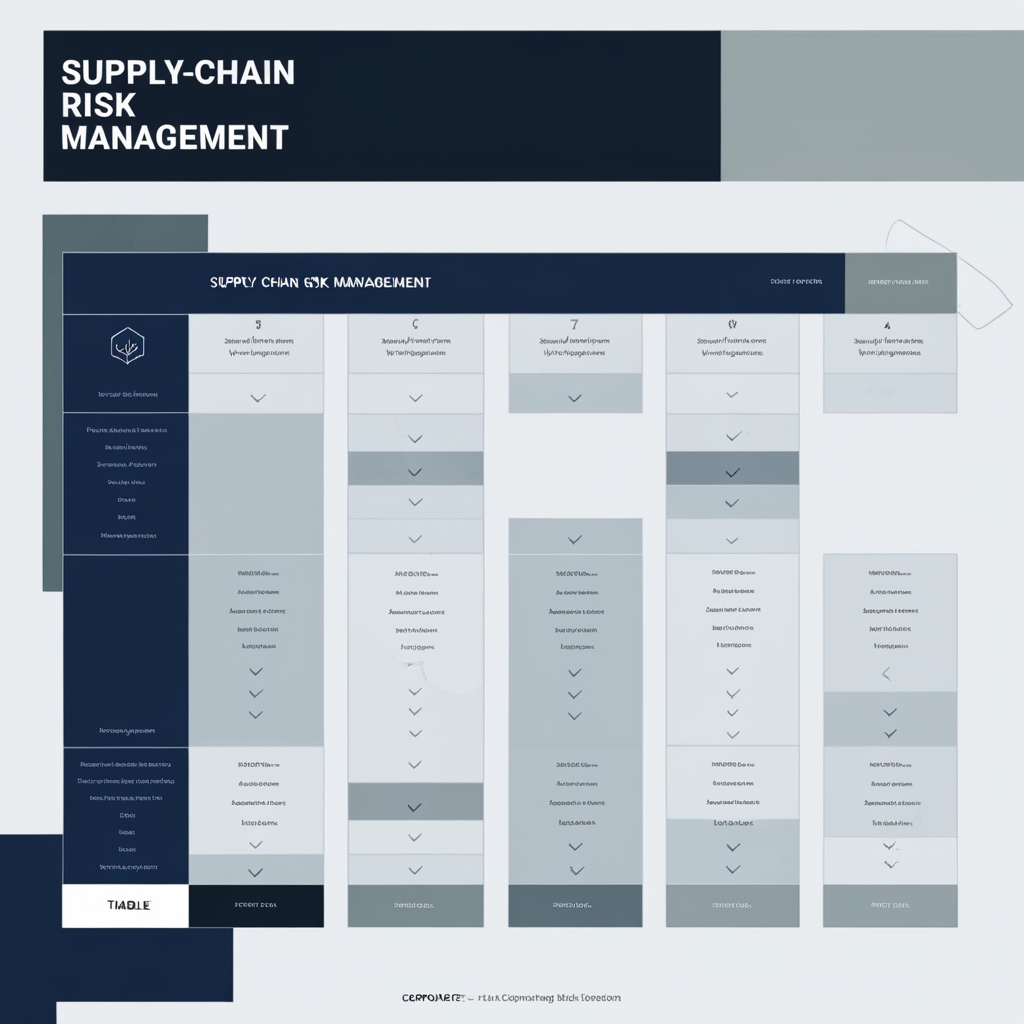

표: OEM·ODM 초도생산 주요 리스크 및 대응 전략

항목

|

발생 원인

|

주요 영향

|

대응 전략

|

샘플 대비 품질 차이

|

수작업 샘플과 대량 생산 방식의 차이

|

불량률 증가, 반품 증가

|

PPS

요청, 파일럿 생산 진행

|

MOQ

부담

|

공장 최소 생산 수량 규정

|

재고 리스크 증가

|

공정 단순화, 소재 변경 협상

|

납기 지연

|

자재 수급 문제, 라인 배정 지연

|

판매 일정 차질

|

납기 확약서, 라인 배정일 확인

|

커뮤니케이션 오류

|

기준 해석 차이

|

불량률 증가, 클레임 증가

|

사진 기반 QC 체크리스트

|

검수 리스크

|

공장 자체 검수 의존

|

품질 편차 확대

|

제3자

검수, 영상 검수 요청

|