중국 제조·사입을 진행하다 보면 가장 많이 발생하는 문제가 ‘샘플과 본생산의 차이’입니다. 공장은 샘플을 정성 들여 보내지만, 본생산은 기계 속도에 맞춰 대량으로 돌아가기 때문에 편차가 생기는 건 자연스러운 구조입니다. 그래서 실무에서는 QC(품질검수)를 단순 옵션이 아니라, 프로젝트 안정성을 좌우하는 핵심 과정으로 봅니다.

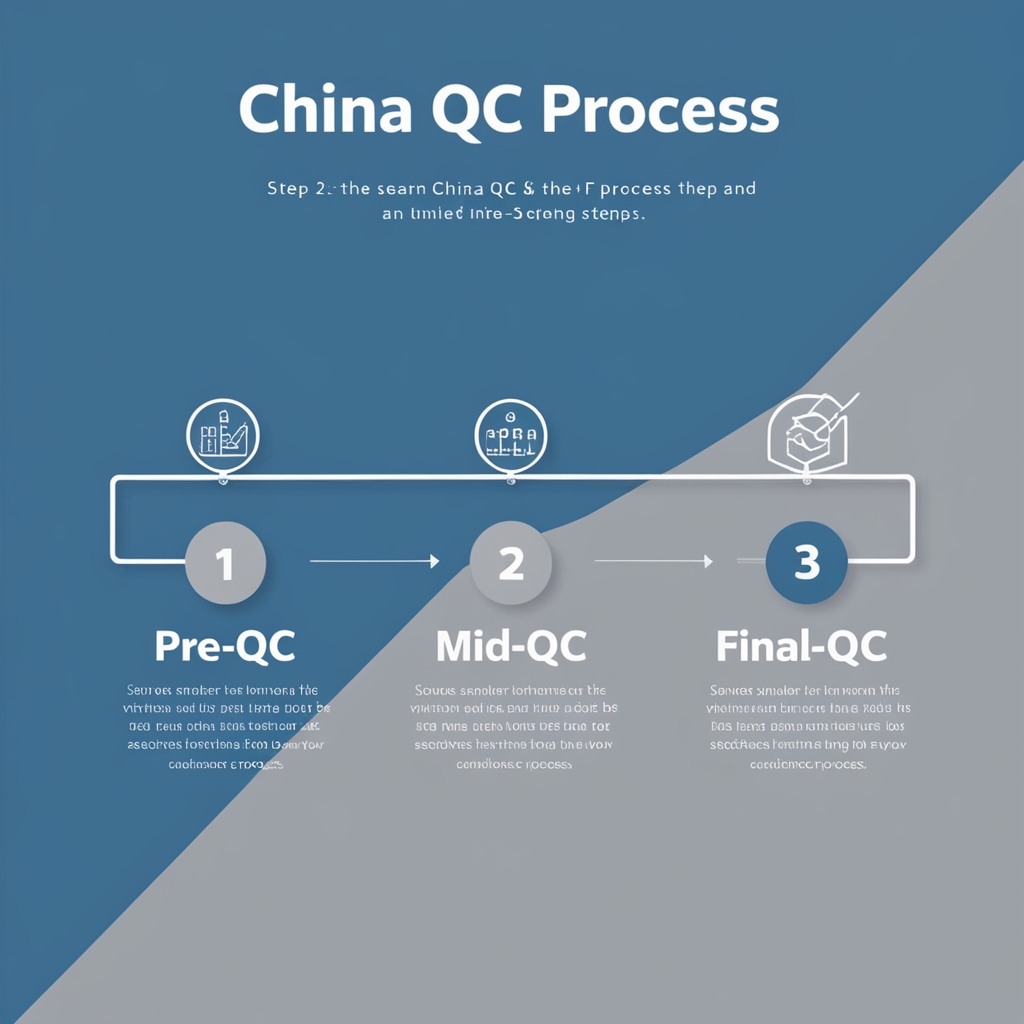

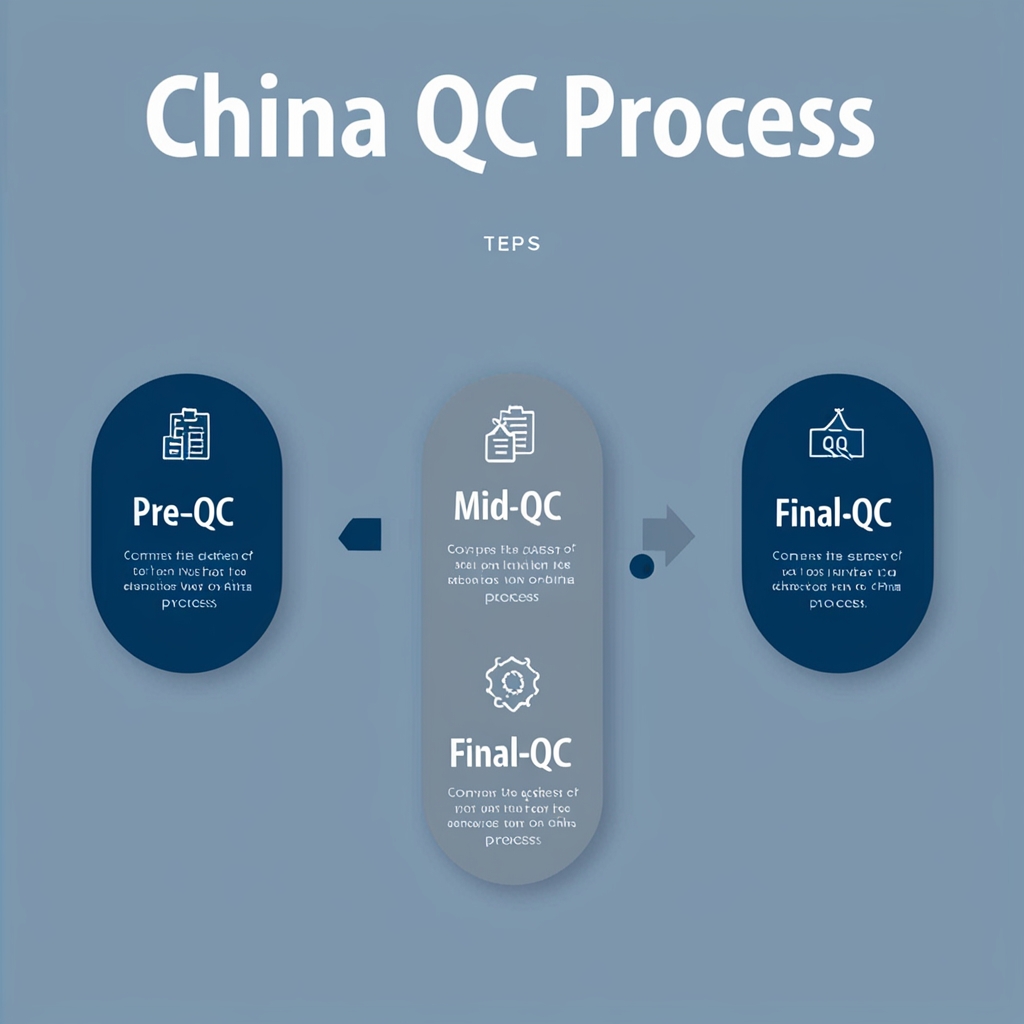

QC는 크게 세 단계로 나뉩니다.

첫 번째 단계는 선출고 전 *사전검수(Pre-QC)*입니다.

이 단계에서는 생산 초기에 기준점이 맞게 잡혀 있는지 확인합니다. 색상, 사이즈, 재질, 각인, 조립 품질 같은 ‘제품의 핵심 요소’가 샘플과 동일한지 체크합니다. 특히 패턴 제품, 봉제 제품, 금속부자재, 전자제품 같은 품목은 사전검수를 거치지 않으면, 생산이 이미 절반 이상 진행된 후 문제를 발견하게 되어 전체 일정을 재작업해야 하는 상황이 생깁니다.

두 번째 단계는 실제 생산 중 진행하는 *중간검수(MID-QC)*입니다.

생산이 일정 진행된 시점에서 불량률, 조립 오차, 색상 편차, 기능 테스트 결과를 확인합니다. 중국 공장은 생산 속도가 매우 빠르기 때문에, 이 단계에서 방향을 바로잡아야 전체 리스크가 가장 적습니다. MID-QC는 특히 OEM 제품이나 전자제품에서 필수에 가깝습니다. 기능 오류가 대량으로 발생해도 생산이 완료된 뒤에는 손쓸 방법이 거의 없기 때문입니다.

세 번째 단계는 출고 직전의 *최종검수(FINAL-QC)*입니다.

전체 물량 중 일정 비율을 무작위로 선정해 검사하는 AQL 방식(국제 표준)을 적용하기도 하고, 항목별 체킷리스트 기반으로 세부 검사를 진행하기도 합니다. 박스 훼손 여부, 불량률, 옵션 조합, 라벨·바코드, 포장 규격, 세트 구성품 확인 등이 대표적인 항목입니다. 한국에서 바로 판매해야 하는 제품이라면 FINAL-QC가 전체 판매 퀄리티를 좌우합니다.

QC 비용은 품목·수량·검사 방식에 따라 다르지만, 실무에서는 QC 비용보다 ‘불량 발생 시 손실’이 훨씬 큽니다. 예를 들어 한 건당 200~500개 단위로 검수가 필요한 제품이라면, 제대로 검사하지 않으면 한국 도착 후 불량률이 치솟고, 반품·폐기·재포장 비용이 몇 배로 들어갑니다. QC는 비용이 아니라 ‘보험’ 개념으로 접근하는 게 맞습니다.

QC 퀄리티는 대행사의 경험에서 갈립니다.

첫째, 품목별 검사 포인트를 정확히 알고 있는지.

둘째, 중국 공장과 커뮤니케이션이 잘 되는지.

셋째, 공장의 생산 특성과 문제 패턴을 파악하고 있는지.

실제로 경험 많은 대행사는 공장을 보기만 해도 ‘어떤 문제 유형이 나올지’를 예측합니다.

결국 중국무역에서 QC는 선택이 아니라 생존 전략입니다.

특히 PB 개발·OEM·ODM·일괄생산 제품은 QC 구조를 잡아놓아야

일정, 품질, 비용이 모두 안정됩니다.