중국에서 OEM 생산을 해보면 누구나 한 번쯤은 “생각보다 너무 복잡하다”는 느낌을 받습니다. 제품만 정하면 바로 만들 수 있을 것처럼 보이지만, 실무에서 OEM은 단순 제작이 아니라 ‘프로젝트 관리’에 가깝습니다. 공장 선정부터 샘플링, 금형, 생산, 품질관리, 포장, 수출, 통관까지 이어지는 전 과정을 하나라도 삐끗하면 일정 전체가 흔들리기 때문입니다.

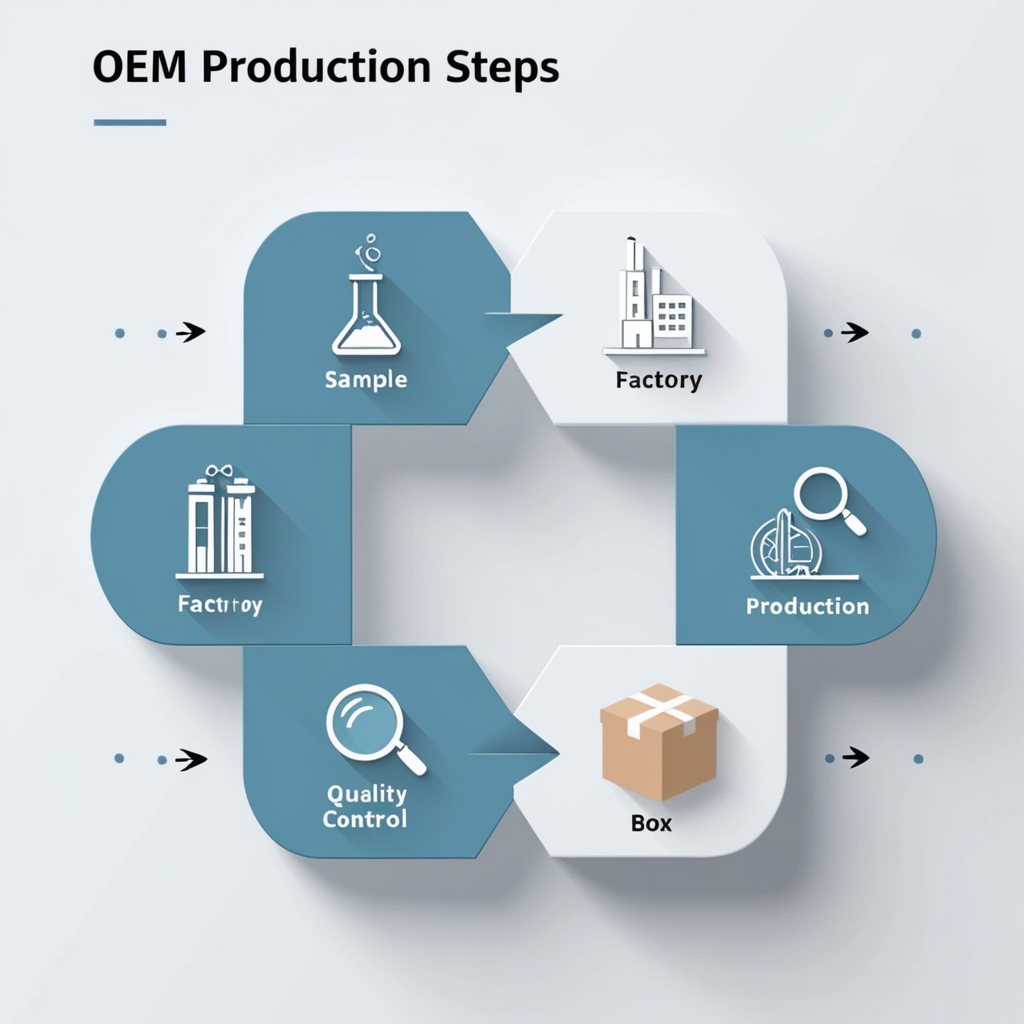

OEM 생산의 첫 관문은 공장 선택입니다. 중국 플랫폼에 올라온 공장들은 겉으로 보기엔 모두 비슷하지만, 실제 내부 구조는 천차만별입니다. 생산 라인이 있는 진짜 제조공장도 있고, 공장처럼 보이지만 외주 위주로 돌리는 ‘거래상’도 있습니다. 이 차이를 초기에 잘못 판단하면 샘플과 본생산 퀄리티가 달라지고, 납기 지연이 반복되는 문제가 생깁니다. 그래서 OEM의 첫 단계는 “이 공장이 실제로 내가 원하는 제품을 안정적으로 찍어낼 수 있는가?”를 확인하는 과정입니다.

클라이언트가 어려움을 겪는 두 번째 이유는 샘플링 단계입니다. 대부분의 공장들은 샘플을 빨리 보내주기보다는, “가능 여부”만 먼저 답하고 실제 샘플 제작에는 시간을 오래 씁니다. 원자재 수급 상태, 기계 스케줄, 기존 거래처 우선순위에 따라 샘플 일정이 유동적이기 때문에, 샘플링 단계에서 1~2주 지연되는 건 매우 흔한 일입니다. 이 단계를 잘 관리하려면 공장과 지속적인 소통이 필요합니다. “샘플 진행 중인지”, “재료가 준비됐는지”, “사진 업데이트가 가능한지” 등을 주기적으로 체크해야 납기가 밀리지 않습니다.

OEM의 핵심은 생산 단계입니다. 여기서 가장 많이 발생하는 문제가 ‘편차’입니다. 같은 기계에서 나온 제품이라도 원자재 배치, 날씨, 공정 설정값에 따라 품질이 달라지는 경우가 많습니다. 중국 공장은 생산 속도가 빠르기 때문에, 한 번 돌기 시작하면 하루 만에 수천 개가 찍혀버립니다. 그래서 중간검수(MID-QC)를 하지 않고 그대로 생산을 맡겨버리면, 문제를 뒤늦게 발견하고 전체 물량을 재작업해야 하는 상황이 생길 수 있습니다. 실무에서는 이 리스크를 막기 위해 최소 2회 검수를 권장합니다.

포장 또한 OEM에서 간과하기 쉬운 영역입니다. 제품은 잘 만들어졌는데, 포장 방식이 한국 기준과 맞지 않아 판매 단계에서 문제가 생기는 경우가 많습니다. 예를 들어 바코드 위치, 파손방지 패킹, OPP·박스 규격 등이 대표적입니다. 중국 공장은 ‘공장 기준’으로 포장하는 경우가 많아, 한국 시장 요구에 맞추려면 사전에 포장 설계도까지 전달해야 합니다.

OEM 생산이 어려운 진짜 이유는 ‘변수의 개수’입니다. 공장 스케줄, 원자재, 샘플 일정, 생산 속도, 포장 방식, 출고 시기, 통관 가능 여부까지 모든 요소가 움직입니다. 그래서 경험 많은 대행사는 계획표를 단계별로 잡습니다.

샘플 → 샘플 피드백 → 수정 샘플 → 생산 라인 배정 → 중간검수 → 출고 → 통관 → 입고

이 과정이 일직선으로 쭉 펼쳐진 것처럼 보이지만, 실제로는 모든 단계가 상호 영향을 주기 때문에 실시간 조율이 필요합니다.

OEM 생산에서 가장 중요한 건 ‘공장과의 관계 유지’입니다. 공장은 반복 거래처를 우선합니다. 동일한 제품이라도 가격, 속도, 응답 속도에서 차이가 만들어집니다. 그래서 OEM을 장기적으로 운영하려면 거래처를 고정시키고 라인을 일정하게 유지하는 것이 훨씬 안정적입니다.

OEM 생산은 결국 “누가 이 프로젝트를 전체적으로 관리해줄 수 있는가”에 따라 결과가 달라집니다. 단가만 보고 접근하면 실패 확률이 높고, 구조를 이해하고 일정관리 중심으로 접근하면 성공 확률이 높아집니다. 이 차이가 실무 경험에서 나오는 OEM의 본질입니다.