중국 OEM 생산을 진행할 때 가장 먼저 마주하는 단어가 MOQ입니다. 많은 바이어 분들이

MOQ를 단순히 ‘최소 수량 조건’ 정도로 생각하시지만, 중국 공장에서는 생산라인 운영 방식, 자재 수급, 포장 방식 등 다양한 요건이 결합되어 MOQ가 결정됩니다. 즉, 공장 입장에서 MOQ는

단가와 생산 효율을 보장하기 위한 기본 기준이기 때문에, 이를 정확히 이해하는 것이 협상력 확보의 첫

단계입니다.

중국 OEM 공장의 MOQ는

대체로 500~3,000개 사이에서 시작됩니다. 그러나 제품

구조에 따라 천차만별입니다. 예를 들어 단순 사출 제품은 금형이 동일하면 수량 조정이 비교적 자유롭지만, 전자제품처럼 PCB·배터리·모듈을

포함하는 제품은 부품 발주 단위가 있어 MOQ가 높게 형성됩니다. 이

때문에 실무에서는 제품의 BOM(자재명세서)을 먼저 확인한

뒤, 공장이 어느 부품 단위를 기준으로 MOQ를 설정하는지

파악해야 합니다.

또한 단가 협상은 MOQ와 직결됩니다. 공장에서는 일정 수량 이상 발주가 있어야 원자재 단가를 낮춰 받을 수 있기 때문에, MOQ 이하 수량으로 생산하려면 자연스럽게 단가가 상승합니다. 이를

이해하지 못한 상태에서 무조건 가격 인하를 요구하면, 공장 측에서 품질을 낮추는 방식의 ‘숨겨진 조정’을 하는 경우도 있기 때문에 주의가 필요합니다.

OEM 협상 시 실무적으로 가장 효율적인 전략은 ‘단계발주’입니다. 예를

들어 첫 생산은 최소 MOQ로 진행하되, 2차·3차 발주 예정 물량까지 사전에 협의해 두면 공장에서 원자재 확보를 대량으로 진행할 수 있어 단가를 낮출 여지가

생깁니다. 희명무역에서도 이 방식을 자주 활용하며, 원자재·조립·포장까지 전체 제조 단가를 분석해 고객사에 맞는 현실적인 협상안을

제공합니다.

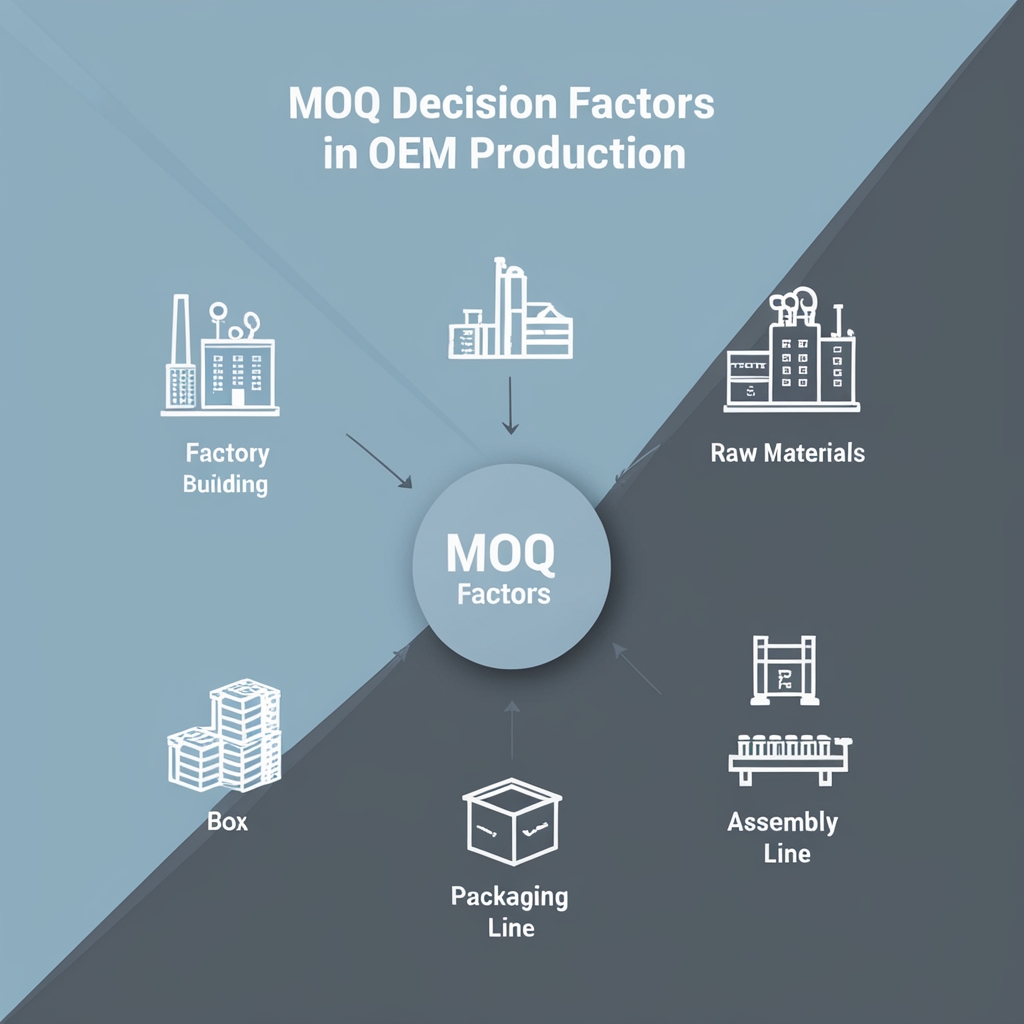

아래 표는 OEM 생산 시 MOQ가

결정되는 주요 요인을 정리한 내용입니다.

[표] 중국 OEM MOQ 결정 요인 및 협상 포인트

요인

|

설명

|

협상 가능 여부

|

실무 체크 포인트

|

금형/사출

구조

|

금형 공유 여부, 장비 상황

|

줄이기 제한적

|

기존 금형 사용 여부

|

부품 발주 단위

|

PCB·배터리·모듈 MOQ

|

어려움

|

부품 리드타임

|

포장 단위

|

박스·카톤

규격·공정

|

조정 가능

|

CBM·단가

영향

|

작업 인력 배정

|

라인 가동 시간

|

상황에 따라 가능

|

시즌별 인력배치

|

원재료 가격

|

대량 확보 여부

|

협상 가능

|

단계발주 시 유리

|

OEM 생산은 단순히 제품만 만드는 과정이 아니라, 공장의 비용 구조를 이해하고 이를 협상 레버리지로 활용해야만 단가·일정·품질이 모두 안정됩니다.

희명무역에서는 공장 측의 리스크와 생산 구조를

먼저 분석한 뒤, 고객사의 예산과 목적에 맞게 협상 전략을 설정하고 있어, 초기 개발부터 양산까지 전체 프로세스를 안정적으로 관리할 수 있습니다.