OEM 생산을 진행하면서 느낀 건, ‘가격 협의보다 사전 관리가 더 중요하다’는 사실이었다. 대부분 처음엔 단가 협상에 집중하지만, 실제로 문제가 생기는 지점은 계약 이후다. 중국 공장은 생산 속도가 빠른 만큼, 세부 스펙이 애매하면 완성품이 전혀 다른 형태로 나올 수 있다. 나는 그걸 몇 번이나 몸으로 겪었다.

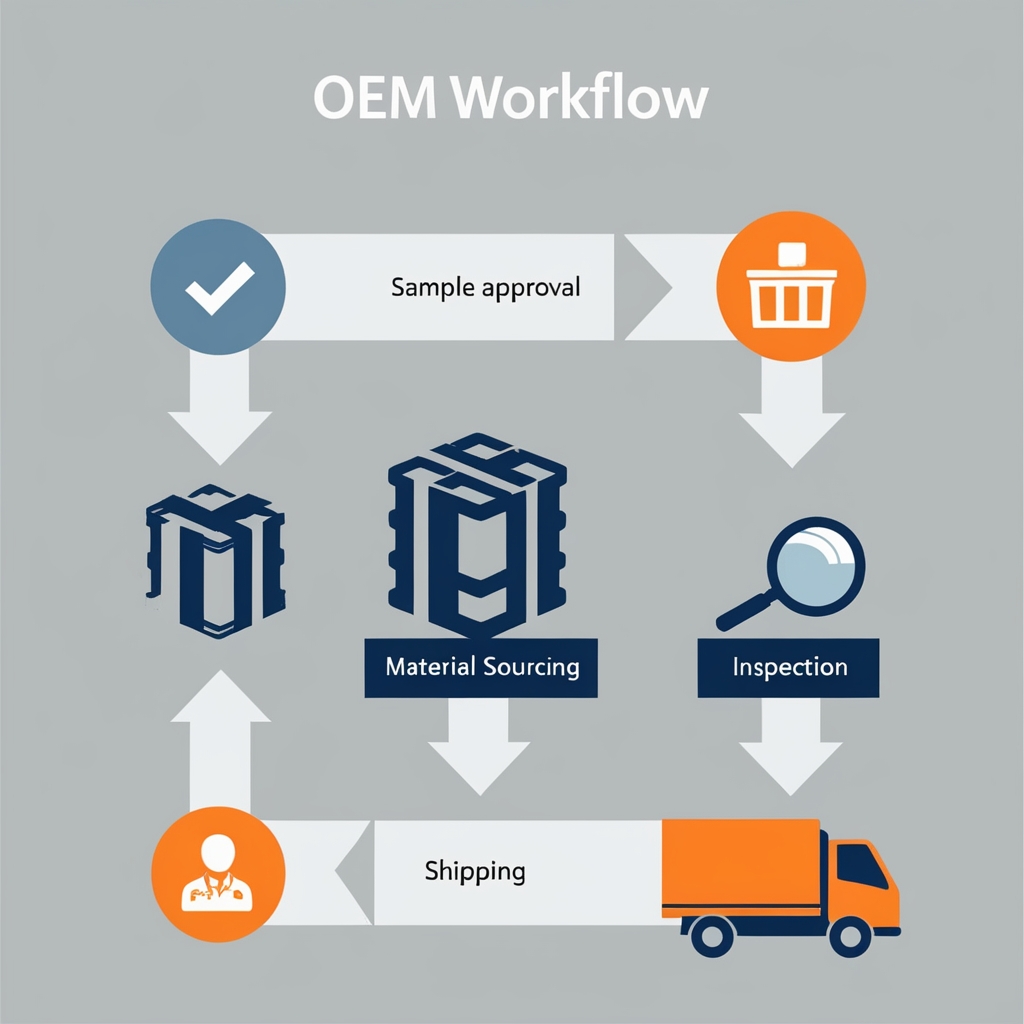

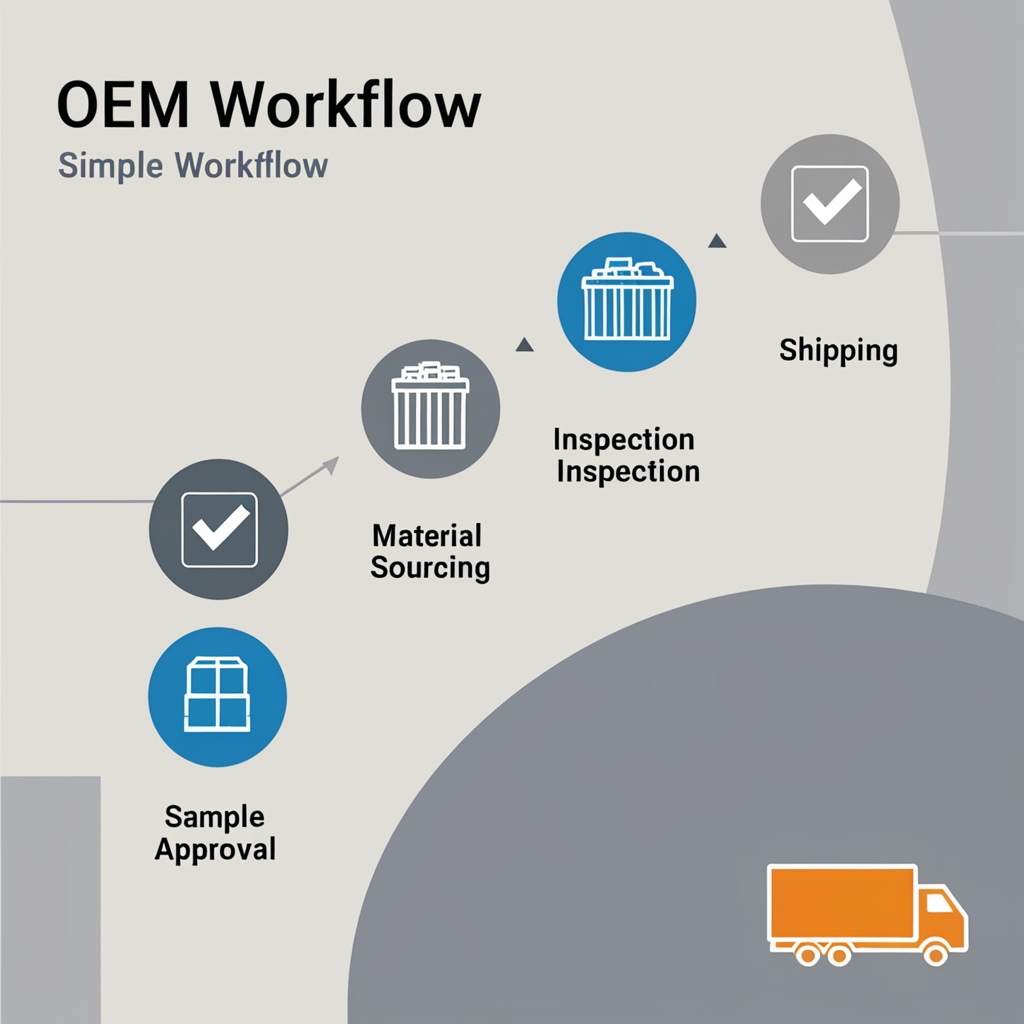

첫 번째 리스크는 샘플 확인의 한계다. 초기 샘플은 대개 ‘전시용’이다. 공장 입장에선 가장 좋은 자재와 장비로 테스트하기 때문에 실제 양산품과 다를 수 있다. 그래서 지금은 1차 샘플과 양산용 샘플을 구분한다. 1차로 디자인 확인, 2차로 자재 확정 후 생산 테스트를 거친다. 이 과정이 번거롭더라도 실제 납품 시 불량률을 크게 줄인다.

두 번째는 공장 라인 변경 문제다. 생각보다 많은 중국 공장이 동일 브랜드의 제품을 여러 라인에서 동시에 생산한다. 작업자 숙련도나 장비 상태가 다르기 때문에 결과물이 달라진다. 나는 공장 측에 반드시 “production line confirmation”을 요구한다. 그리고 가능하면 생산 중간에 영상 촬영을 요청한다. 이게 불량 클레임 시 확실한 근거가 된다.

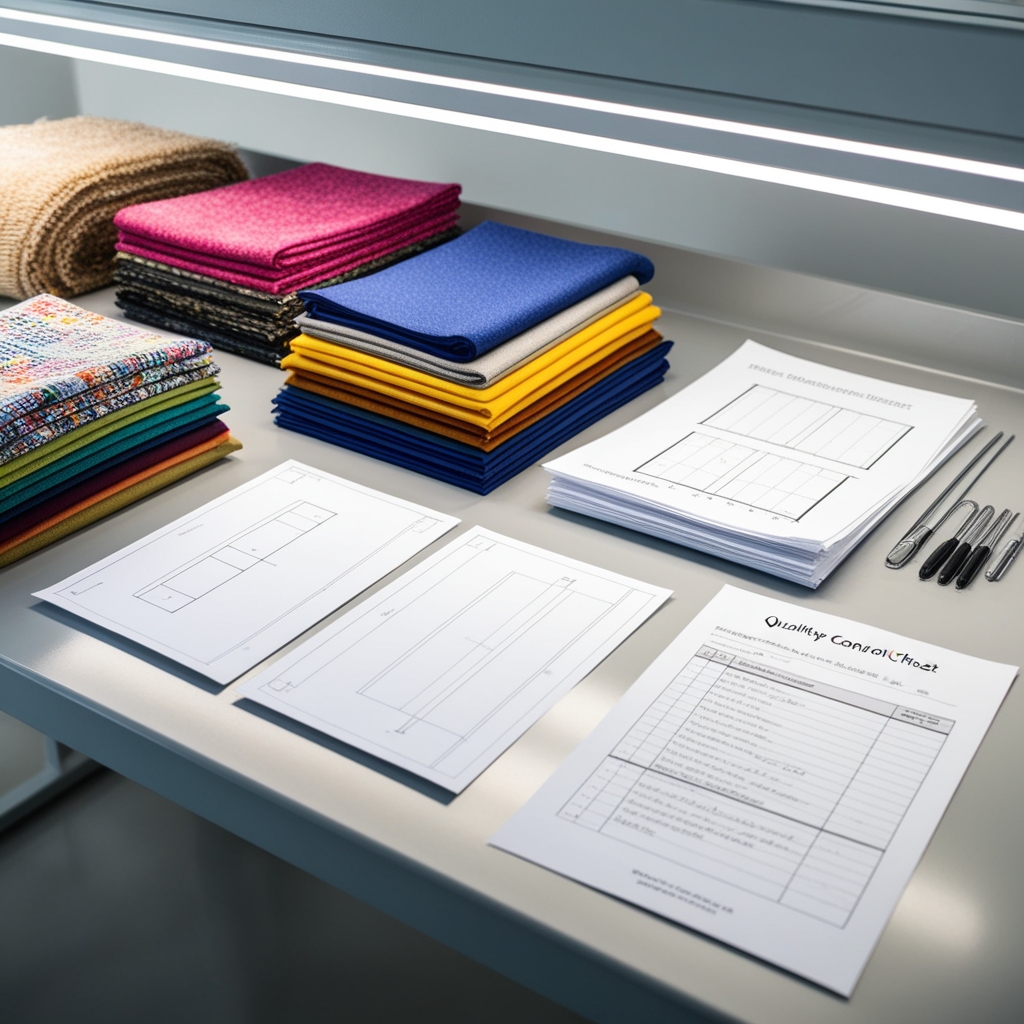

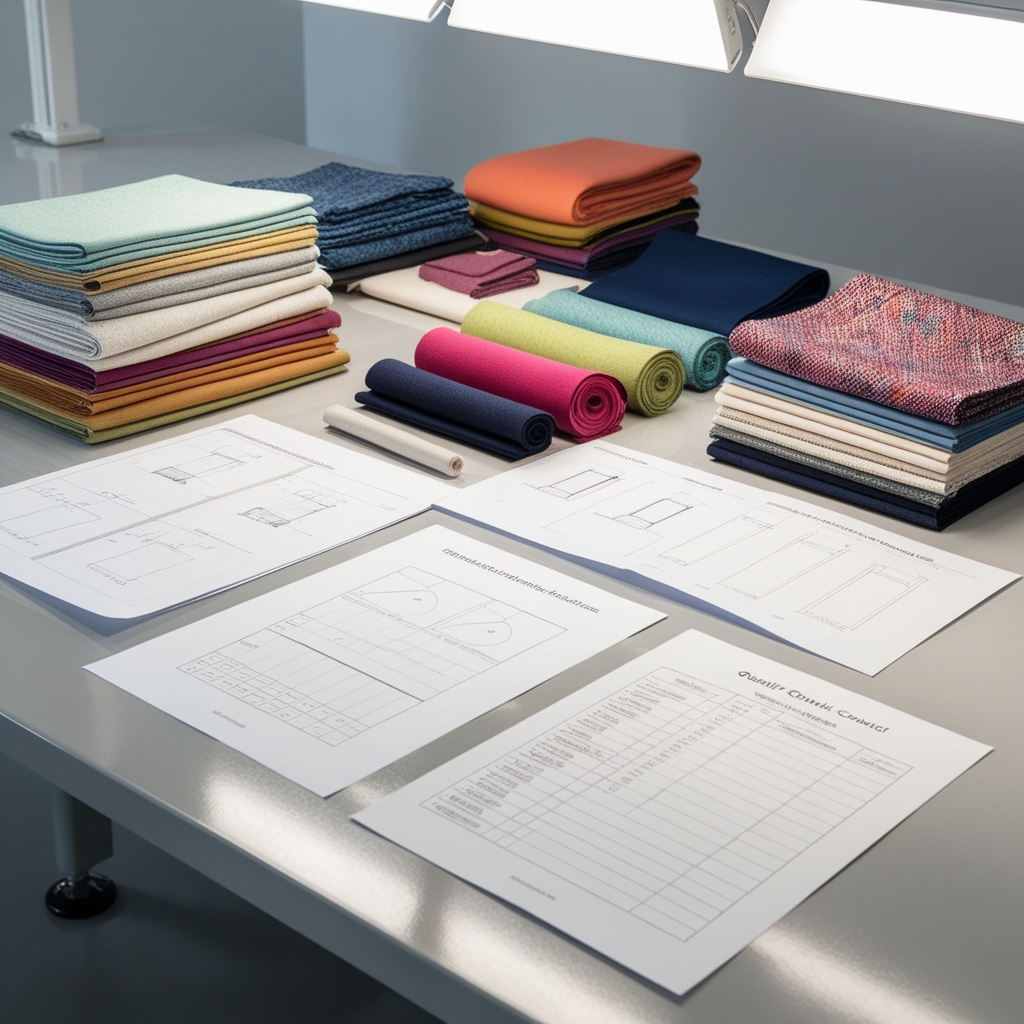

세 번째는 자재 변경 리스크다. 공장들은 단가를 맞추기 위해 모르게 소재를 바꾸는 경우가 있다. 특히 비슷한 색상·질감의 대체 원단을 사용하는데, 실제로는 내구성이나 색빠짐 차이가 크다. 이런 문제를 방지하려면, 자재코드(SKU)를 계약서에 명시해야 한다. 나는 계약서에 “Material substitution without written approval is not allowed.”라는 문장을 반드시 넣는다.

네 번째는 생산 일정 지연이다. 중국 내 공장은 명절이나 전력 제한, 지역 봉쇄 같은 외부 변수에 쉽게 영향을 받는다. 일정이 지연되면 해상운송 스케줄도 꼬인다. 특히 춘절(春節) 시즌에는 거의 모든 공장이 멈춘다. 나는 최소 3주 전에 납기 일정을 확정하고, 스케줄을 엑셀로 공유해 관리한다. 이런 일정표 공유 하나로도 전체 프로젝트의 신뢰도가 달라진다.

다섯 번째는 커뮤니케이션 단절이다. 생산이 본격화되면, 담당자가 바뀌는 경우가 종종 있다. 특히 규모가 큰 공장은 부서별로 연락 창구가 나뉘어 있어, 초반에 소통했던 사람과 마지막 납품 담당자가 다른 경우가 많다. 이런 상황을 방지하려면, 초기 단계부터 “main contact person”을 고정하고, 모든 대화를 위챗 단체방으로 통합해야 한다. 실제로 이 방법으로 오배송 문제를 줄였다.

여섯 번째는 검품 프로세스 부재다. 중국 공장에서 직접 검품을 하지 않으면, 제품이 한국에 도착하고 나서야 문제를 알게 된다. 나는 반드시 제3자 검품을 넣는다. 요즘은 화상 검수 시스템이 잘 되어 있어서, 실시간으로 영상을 보며 샘플을 체크할 수 있다. 검품 단계에서 포장, 라벨, 바코드까지 확인하면 이후 클레임이 거의 없다.

마지막 일곱 번째는 통관 리스크다. OEM 제품은 브랜드 로고나 디자인이 포함되기 때문에, 지식재산권 문제에 걸릴 가능성이 있다. 특히 기존 상표와 유사한 디자인이 포함되면 세관에서 통관이 보류된다. 이를 막으려면, 상표등록 증명서나 디자인 권리증을 사전에 준비해야 한다. 나는 실제로 통관이 멈춘 경험이 있어서, 그 이후로는 OEM 제품도 모두 권리자료를 첨부한다.

이 일들을 겪고 나서 느낀 건 하나다. OEM은 단가보다 시스템이다. 싸게 생산하는 공장은 많지만, 문제 생겼을 때 책임지는 공장은 많지 않다. 그래서 신뢰할 수 있는 파트너와의 계약이 가장 중요하다. 단순히 공장을 찾는 게 아니라, ‘문제가 생겼을 때 대응할 수 있는 구조’를 함께 만들어야 한다.

OEM은 결과적으로 ‘관리의 싸움’이다. 제품이 아니라, 과정이 브랜드를 만든다. 희명무역은 이런 과정을 현장에서 직접 운영하며 쌓아온 실무 기반으로 OEM 생산을 지원하고 있다. 공장 매칭, 샘플 검토, 계약서 작성, 검품 및 출고 관리까지 전 단계를 연결해 실수 없는 구조를 만든다. 결국 브랜드의 품질은, 그 제품이 만들어지는 과정을 얼마나 꼼꼼히 관리하느냐에서 결정된다.